本コラムをご覧いただき、誠にありがとうございます。

おかげさまで当社は2025年に創業25周年を迎えることができました。

この節目にあたり、これまで私たちが歩んできた道のりと挑戦の数々を、「軌跡と挑戦」と題してあらためて皆さまにお届けしてまいります。

記念すべきVol.1では、某携帯キャリアX社のロジスティクスセンターにおいて、オペレーションをゼロから見直し、飛躍的な生産性向上を遂げた軌跡を前編・後編2回に分けて振り返ります。

物流費用(作業費)36.7%削減――この驚異的な成果を、私たちはいかにして実現したのか。

事例としては20年以上前の取り組みですが、そこにある基本的な考え方は今なお普遍的です。

この取り組みが、皆さまの現場改革の一助となれば幸いです。

その軌跡と挑戦を、ぜひご一読ください。

<Prologue>

「これが現場の実態です」

無音のまま再生が始まった動画に、誰もが息を呑んだ。

映し出されたのは、物流現場の“今”だった。

――いや、“見て見ぬふりをされてきた現実”と言った方が、正確かもしれない。

一般的に、物流現場の実態を把握している経営層は少ない。

Amazonがその重要性を世に知らしめ、今でこそ「物流」に一目置かれるようになったが、本プロジェクトが立ち上がったのは、それよりはるか昔―20年以上も前の話である。

”士農工商IT・物流”と揶揄されることもあるほど物流の地位が低い時代、営業やマーケティング、製造部門が花形としてもてはやされる一方で、物流部門は「現場で何とかしてくれ」と、理不尽な要求と責任だけが丸投げされる。

当然、現場は疲弊する。

制度は古く、仕組みは歪み、士気は下がる。

そうして、多くの企業の物流現場が“極めてまずい”状態に陥っていたのだ。

話を戻そう。

「言葉では伝わらない」――

そう確信したプロジェクトメンバーは、きれいに整ったパワーポイントではなく、“事実そのもの”を突きつけることを選んだ。

彼らは現場に足を運び、時間をかけて観察し、そしてカメラを回し続けた。

撮影されたのは、一切の演出も加工もない、ありのままの現実。

そこには、数字や報告書では絶対に見えてこない「現場の真実」が映し出されていた。

足の踏み場もないほど無秩序に置かれた荷物―それが商品なのか廃材なのかすら一見では判断がつかない。

通路を塞ぐパレット、宙ぶらりんな指示、止まりがちな手元。

その状態を当たり前の”日常”として過ごす作業員たち。

一つひとつの映像が、経営層にとって言葉を失うには十分すぎる現場の実態だった。

会議室には、重苦しい沈黙が流れていた。

誰も何も言わない。けれど、確かにそこにいた全員が、心の中でこう思っていた。

「このままで……良いはずがない。」

<プロジェクトの背景と目的>

― “倉庫を変える”ことは、“会社の動脈を変える”ことだった ―

本プロジェクトは某コンサルティングファームとの共同プロジェクトである。

プロジェクトでは、拠点統合から配送の集約、庫内オペレーションの効率化、在庫削減まで徹底した効率化施策が立案されていた。

その中で、センター統合に当たっての「新センターの業務・システム設計、統合拠点の業務運営」について、当該領域のプロフェッショナル集団として我が社に白羽の矢が立った。

ミッションは明快。

庫内業務のオペレーションをゼロから見直し、スループット(処理能力)を最大化すること。

単なる仕組みづくりではなく、現場が本当に動く“強いセンター”をつくる――。

それが、私たちがこのプロジェクトで挑んだテーマである。

<生産性向上の方法論>

「業務とシステムは両輪」そう言われることは多いものの、業務にシステムがフィットしていないために、業務に無理が生じる、むしろ生産性が落ちる、といったことが案外まかり通っていたりするのは、読者諸氏も少なからず見聞きしたことがあるのではなかろうか。

当然ながら重要なのは業務設計にある。

どれほど高度なシステムを導入しても、業務そのものの設計が不十分であれば、真の効率化は実現できない。

では、我々はどのような考えで業務を設計していったのか。

物流業務に限らず、業務効率化はありとあらゆる業種・業界・業務で叫ばれているが、実は、物流の庫内業務の効率化を考えるためのフレームワークが存在する。

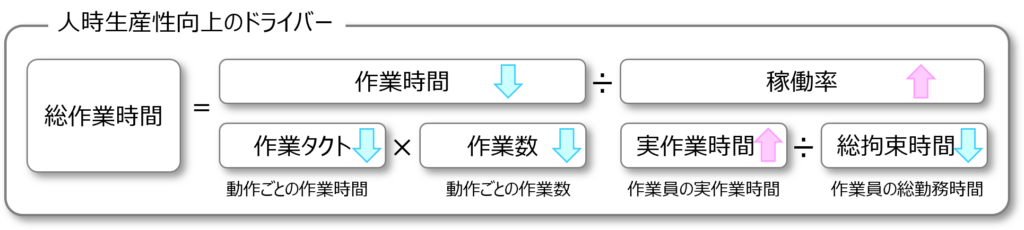

図1 生産性向上のフレームワーク

図1は、20世紀初頭に体系化されたIE(Industrial Engineering)を基盤とし、その後トヨタ生産方式に代表される製造業・物流業の現場改善の中で活用・洗練されてきた、生産性向上のための要素分解フレームワークである。(尚、株式会社豊田自動織機は当社の業務資本提携先である)

本フレームワークを用いることで、「生産性向上」という抽象概念を、具体的な改善施策にまで落とし込むことが可能となる。

物流現場の効率化を考える上で、まず押さえておきたいのが総作業時間である。

総作業時間とは、作業時間を稼働率で除することで求められる。

作業時間は、動作ごとの作業時間(タクトタイム)に作業数(動作の回数)を乗じて求め、稼働率は実作業時間を総拘束時間で除して求められる。

端的に言うと、総作業時間を削減する(生産性を上げる)には、図に書いている通り、以下の3つがカギとなる。

- 動作にかかる時間を短くする

- 作業の回数を減らす

- 稼働率を上げる(手待ち時間や空き時間を減らす)

庫内作業における出荷工程を用いて具体例をあげよう。

出荷工程は出荷指示のもと、商品をピッキングして検品し、梱包する流れで構成される。

これを動作レベルに分解すると、以下のようになる。

1. 出荷指示書を出力する

2. 指示書に従ってピッキングロケーションへ移動する

3. ロケーションの商品を1ピースピックする

4. 商品バーコードを読み取る(ピック検品)

5. ピッキングカートに商品を入れる

6. 梱包する

(商品在庫は1ロケーションにつき1商品が格納されているとする)

上記の中で「3.ロケーションの商品を1ピースピックする」「4. 商品バーコードを読み取る(ピック検品)」「5. ピッキングカートに商品を入れる」という動作は、商品1ピース(以降ピース:PCSと記載)ずつ行うため、商品Aを12PCSピックする場合、12回同じ動作を繰り返す必要がある。

今回の現場では、1つの指示書で同一の電池パックを数十個の単位でピックすることが多くあった。

そこで、電池パックを10PCS単位、50PCS単位で、事前に結束しておく、という作業を行うことで、商品Aを12PCSピックし、バーコードを読む作業は、1PCS×12回が、10PCS×1回+1PCS×2回となり、作業数(回数)が12→3に削減されることになる。

賢明な読者諸氏は、いやいや、結束する作業時間が増えているではないか、という疑問が浮かぶと思う。その通りである。しかしながら、倉庫作業は時間帯や曜日等によって繁閑の差が生じることもまたご理解いただけると思う。

そこで、工数がプラスアルファとなる結束作業は、繁閑の「閑」の時間帯に実施する。これにより、空き(待ち)時間をなくすことで、作業員の稼働率も向上する。

このように、フレームワークに基づいて動作に分解して、動作自体の作業時間を減らす、動作の数量(回数)を減らす、空き(待ち)時間を減らす、ということを追求していくことで、大幅に生産性を向上させることが可能となる。

一例を上げたが、次回後編では、物流の庫内業務の効率化を考えるためのフレームワークのすべての要素を向上させ、飛躍的な生産性向上を実現し、日本ロジスティクス大賞奨励賞を受賞した『セル出荷オペレーション方式』について紹介すると共に、人材の獲得や、ボトルネック工程の突破方法について詳しく解説していく。

コメント